在工业制造和质量检测领域,精确测量是确保产品质量与生产效率的关键环节。随着技术的不断进步,图像测量和传统接触式测量作为两种主流测量方式,各自凭借独特的技术优势,在不同应用场景中发挥着重要作用。如何依据实际需求,在两者之间做出正确的设备选型,成为众多企业面临的重要课题。

精密零部件加工场景:高精度图像测量仪

在航空航天、汽车制造等行业的精密零部件加工中,对测量精度的要求极高,往往达到微米甚至纳米级。传统接触式测量,如三坐标测量仪,通过探针与被测物体表面直接接触获取数据,测量精度可达 ±0.5μm,在高精度测量方面有着深厚的技术积淀。例如,在航空发动机叶片的加工过程中,三坐标测量仪凭借其高精度,能准确测量叶片复杂曲面的尺寸和形位公差,为产品质量提供可靠保障。

图像测量则借助光学成像技术和图像处理算法,实现对物体的非接触测量。部分高端图像测量设备的精度同样能达到微米级,而且测量速度快,可实现对被测物体的快速扫描。在手机摄像头模组的生产中,图像测量仪能在短时间内完成对多个微小零部件尺寸的精确测量,极大地提高了生产效率。

选型要点:在对精度要求极高,且被测物体形状规则、数量较少时,传统接触式测量设备是首选;若需对大量形状复杂的微小零部件进行快速测量,图像测量设备则更具优势。

柔性材料测量场景:在线测径仪

橡胶、塑料薄膜等柔性材料在受到外力作用时容易发生变形,传统接触式测量的探针接触会对材料表面造成损伤,影响测量精度,甚至损坏样品。图像测量的非接触特性,使其在柔性材料测量中脱颖而出。比如在医用橡胶手套的质量检测中,图像测量仪可以在不接触手套的情况下,对其尺寸、厚度均匀性进行测量,既保证了测量精度,又避免了对产品的损坏。

选型要点:针对柔性材料测量,图像测量设备因其非接触的特性,成为不二之选。

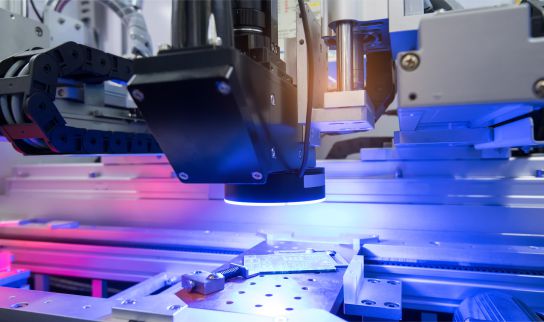

在线生产检测场景:在线图像测量仪

在现代化生产线中,需要对产品进行实时、快速的检测,以保证生产的连续性和产品质量的稳定性。传统接触式测量由于测量速度相对较慢,难以满足高速生产线的要求。图像测量设备能够实现快速拍照和数据分析,可在极短时间内完成对产品的测量与检测。例如,在电子元器件的贴片生产线上,图像测量设备可以实时监测元器件的贴装位置和尺寸,一旦发现问题,立即发出警报,有效降低了次品率,提高了生产效率。

选型要点:在线生产检测场景中,应优先选择测量速度快、具备实时数据反馈功能的图像测量设备,以满足生产线对效率和实时性的要求。

大型工件测量场景:多元传感测量系统

船舶制造、桥梁建设等领域涉及大型工件的测量,这类工件体积庞大、形状复杂,传统的大型三坐标测量仪虽然精度高,但设备体积大、安装调试复杂,难以满足现场测量需求。便携式接触式测量设备,如关节臂测量仪,具有较高的灵活性,可在现场对大型工件进行测量,但其测量范围仍有限。

图像测量技术的发展,催生了大尺寸测量系统,如激光跟踪仪与图像测量相结合的设备,不仅测量范围大,而且精度较高。在大型船舶船体的建造过程中,此类设备可以快速获取船体的整体尺寸数据,为后续的装配和加工提供准确依据。

选型要点:对于大型工件测量,如果对精度要求较高且测量现场空间有限,可选择便携性较好的接触式测量设备;若需测量范围大、测量效率高,图像测量与激光跟踪相结合的设备更为合适。

文物保护与修复场景:三维轮廓扫描

在文物保护与修复工作中,需要在不损伤文物的前提下获取其详细数据。传统接触式测量可能会对文物表面造成不可逆的损伤,因此并不适用。图像测量技术可以通过多角度拍照和三维重建技术,实现对文物的无损测量,并生成高精度的三维模型,为文物的保护、修复和数字化存档提供全面的数据支持。例如,在对敦煌莫高窟壁画的数字化保护中,图像测量技术发挥了重要作用,完整地记录了壁画的色彩、纹理和形态信息。

选型要点:在文物保护与修复场景中,必须选择具备无损测量功能的图像测量设备,以确保文物的安全和完整性。

在不同的测量场景中,图像测量和传统接触式测量各有优劣。企业在进行测量仪选型时,应综合考虑测量精度、测量对象特性、生产效率、测量环境等多方面因素,选择最适合的测量设备,从而在提升产品质量的同时,降低生产成本,提高企业的市场竞争力。

技术方案

MORE+您可能也对以下信息感兴趣

免费咨询服务

让我们来帮助您找到适合您项目的解决方案!

咨询POMEAS

咨询POMEAS  价格垂询

价格垂询  申请演示/测试

申请演示/测试  免费试用

免费试用  精准选型

精准选型  电话:400-168-8336

电话:400-168-8336 传真:+ 86-0769-22660867

传真:+ 86-0769-22660867 邮箱:marketing@pomeas.com

邮箱:marketing@pomeas.com 公司地址

公司地址