在工业制造领域,三维轮廓检测技术正从质量管控的“辅助工具”升级为全链路增效的核心引擎。从汽车车身曲面精度到半导体晶圆微观形貌,从医疗器械表面缺陷到3C电子装配间隙,三维轮廓数据已成为破解生产瓶颈、优化工艺流程的关键密码。

行业案例

1、在注塑成型领域,通过模具表面三维轮廓分析,可逆向推导注塑压力、保压时间等参数优化区间;

2、在3C电子领域,三维轮廓数据可驱动机械臂进行动态误差补偿;

3、在医疗器械行业,通过CT扫描与三维重建技术,可精确定位植入物内部0.03mm级裂纹;

4、三维数据与MES系统深度集成,可构建产品全生命周期数字镜像。

三维测量方案

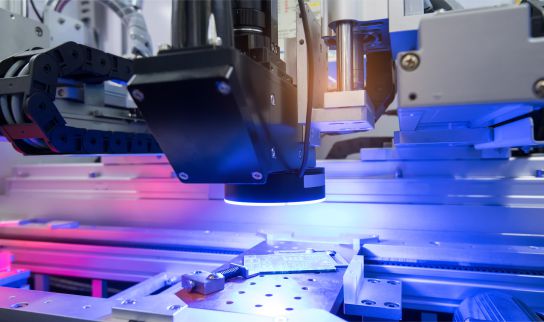

1. 线激光扫描传感器检测方案

针对汽车零部件、3C电子等动态检测场景,采用高精度直线滑台与亚微米级线激光传感器组合。配套MetX测量软件内置AI去噪算法,可自动识别产品特征点并生成检测报告。在新能源汽车电池托盘检测中,该方案将检测效率从25分钟/件压缩至75秒/件,重复定位精度达±0.025mm,且支持曲面轮廓度偏差色阶图输出。

2. MetX多元传感测量系统

系统支持光谱共焦、线激光、点激光等6类传感器即插即用,通过五轴联动运动平台实现复合维度测量。在半导体封装领域,该系统可同步完成晶圆翘曲度、引脚共面性、焊球直径等12项参数检测,较传统设备效率提升10倍,测量精度突破±0.3μm。其模块化设计支持定制化传感器组合,适配从微型元件到大型工件的检测需求。

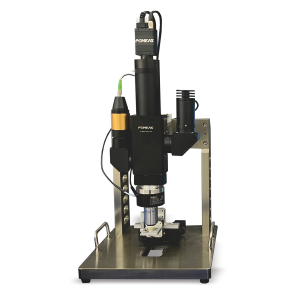

3. 点光谱扫描测量设备

采用专利仿形扫描算法,可自动规划汽车玻璃、光学镜片等复杂曲面的检测路径。在高端车窗供应商产线,设备实现3D轮廓度偏差色阶图输出,检测效率较接触式测量提升18倍,且避免传统夹具可能造成的表面划伤。其非接触式测量特性,尤其适用于医疗植入物、精密陶瓷等易损材质检测。

4. 3D结构光扫描方案

通过动态条纹投射与GPU加速计算,在3秒内完成手机中框等中小型工件的全尺寸检测。在智能穿戴设备产线,该方案实现0.015mm的重复精度,且通过点云比对技术将装配间隙不良率从2.2%降至0.1%。其抗环境光干扰能力,使其可稳定运行于产线强光环境。

产品推荐

技术方案

MORE+您可能也对以下信息感兴趣

免费咨询服务

让我们来帮助您找到适合您项目的解决方案!

咨询POMEAS

咨询POMEAS  价格垂询

价格垂询  申请演示/测试

申请演示/测试  免费试用

免费试用  精准选型

精准选型  电话:400-168-8336

电话:400-168-8336 传真:+ 86-0769-22660867

传真:+ 86-0769-22660867 邮箱:marketing@pomeas.com

邮箱:marketing@pomeas.com 公司地址

公司地址