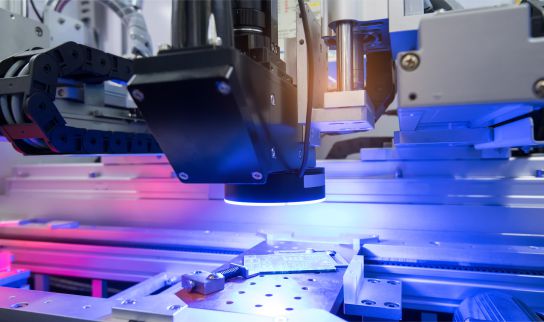

制造领域,产品质量与尺寸精度紧密相连。普密斯IMAGE 3系列图像尺寸测量仪以其领先的技术与卓越性能,成为众多精密制造企业信赖的尺寸检测伙伴,为产品质量把控与生产效率提升注入强大动力。

先进技术,打造极致测量精度

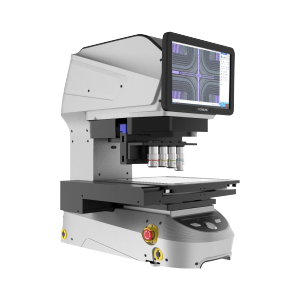

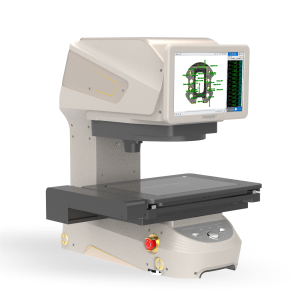

普密斯 IMAGE 3 系列配备自研的双倍率双侧远心光学镜头,其远心度极高,有效规避了因物距变化导致的测量误差,对于精密制造中常见的微小、复杂零部件,如微型齿轮、精密模具镶件等,能够精准捕捉轮廓,实现微米级精度测量。镜头提供 0.16X 大视野与 0.7X 高精度两种倍率选择,大视野可快速扫描大面积零部件,把握整体尺寸概况;高精度倍率则针对关键部位,如齿轮齿形、模具细微纹理,进行深度剖析,不放过任何尺寸瑕疵。

测量仪搭载的 i-Vision AI 视觉技术堪称一大亮点。融合 CNN 神经网络与 MV 机器视觉,通过智能打光(AutoLight)功能,可依据被测物体的材质、表面状态,自动调节双八段环形光的强度与颜色,为精准测量提供清晰图像基础。自动对焦功能迅速响应,无论零部件厚度如何变化,都能瞬间完成对焦,确保图像始终清晰锐利,测量数据精准可靠。

高效检测流程,适配大规模生产需求

精密制造行业多为大规模生产模式,对检测效率要求严苛。普密斯 IMAGE 3 系列的 “一键测量” 功能,极大简化操作流程。操作人员只需将零部件平稳放置于载物台上,按下测量按钮,测量仪即刻启动全方位检测,1 秒内便能完成多达 50 个尺寸的测量,甚至可同时处理 300 个部位、100 个目标物的检测任务,从整体图像中精准识别并分析所有测量部位,无需人工反复定位与操作,大幅节省时间成本。

测量仪拥有300mm×200mm的大视野测量范围,可一次性完成多个零部件或大型零部件整体成像,同时测量多个尺寸。针对批量生产场景,通过智能分群算法自动识别零部件特征点集群,利用动态路径规划优化测量路线,减少测量时间浪费;并行处理架构支持多工位同步数据解析,进一步提升检测效率。以手机零部件批量生产为例,使用普密斯 IMAGE 3 系列测量仪,可将多个手机外壳、内部结构件同时放置于测量区域,快速完成所有尺寸检测,相比传统测量方式,效率提升数倍,有力保障大规模生产的高效运行。

案例展示:精密模具尺寸检测

以往在模具尺寸检测环节,采用传统测量设备,操作复杂、效率低下,且对于模具复杂曲面、异形孔等部位的测量精度难以保证,导致模具废品率较高,严重影响企业经济效益。

普密斯IMAGE 3系列图像尺寸测量的双远心镜头清晰捕捉模具复杂轮廓,先进算法自动识别并计算曲面曲率、孔径、槽深等关键尺寸参数。在测量过程中,无需繁琐装夹,一键操作即可完成全部尺寸检测。测量数据实时显示并存储,与预设公差对比,自动判定模具是否合格。

普密斯 IMAGE 3 系列图像尺寸测量仪凭借先进技术、高效检测流程,在精密制造领域的尺寸检测中占据关键地位,助力企业提升产品品质、增强市场竞争力,成为推动精密制造行业发展的重要力量。

产品推荐

技术方案

MORE+您可能也对以下信息感兴趣

免费咨询服务

让我们来帮助您找到适合您项目的解决方案!

咨询POMEAS

咨询POMEAS  价格垂询

价格垂询  申请演示/测试

申请演示/测试  免费试用

免费试用  精准选型

精准选型  电话:400-168-8336

电话:400-168-8336 传真:+ 86-0769-22660867

传真:+ 86-0769-22660867 邮箱:marketing@pomeas.com

邮箱:marketing@pomeas.com 公司地址

公司地址