冲压弹片测量难点:

冲压弹片作为精密冲压件,其测量需求具有典型“小、精、多”特征:

-

微小尺寸与复杂形位要求:弹片长度、宽度可能仅几毫米,但形位公差(如平面度、平行度、孔位位置度)需控制在微米级,传统卡尺、千分尺易因接触力产生变形,导致误差。

-

材质与表面特性干扰:金属弹片表面可能存在反光(如镀层)、毛刺或油污,影响光学设备成像质量,需特殊光源或算法补偿。

-

批量检测效率瓶颈:生产线上每分钟可能产出数十件弹片,人工逐件检测或传统影像仪需频繁对焦、调整参数,难以匹配生产节拍。

-

多参数同步检测需求:除长宽外,还需测量孔径、孔距、弧高、R角等多维度参数,传统设备需多次装夹或切换程序,耗时且易漏检。

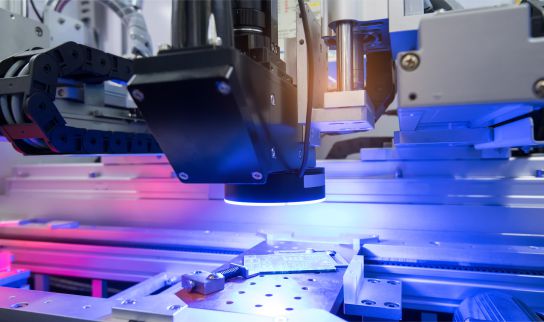

图像尺寸测量仪Image 3系列

图像尺寸测量仪 Image 3 系列,“一键”即可准确、高效完成冲压弹片的长宽、形位公差等位置尺寸的检测。

-

非接触式高速成像:采用高分辨率工业相机(如500万像素级)与远心镜头,消除接触变形风险,同时通过自动对焦与区域扫描技术,0.5秒内完成单件弹片全貌采集。

-

智能光源适配:配备可调环形光源与偏振滤光组件,针对反光表面自动切换漫反射照明模式,抑制高光干扰,确保边缘清晰提取。

-

一键式多参数检测:内置弹片专用检测模板,支持长宽、孔径、孔距、弧高、形位公差(如平面度、垂直度)等20+项参数同步测量,无需人工干预程序切换。

-

亚像素级精度保障:通过亚像素边缘检测算法与标定补偿技术,测量精度可达±1μm,满足微米级形位公差控制需求。

方案优势

-

效率质变:单件检测时间从传统方法的30秒以上缩短至2秒内,批量检测效率提升15倍以上,完美适配自动化产线节拍。

-

精度稳定性:非接触式测量消除人为操作误差,长期重复测量精度稳定,避免因人工疲劳导致的漏检、误判。

-

通用性与灵活性:支持快速切换不同规格弹片检测程序(通过扫码自动调用模板),适应多品种小批量生产模式。

-

数据价值延伸:测量结果自动生成SPC分析报表(如CpK值、趋势图),并与MES系统对接,实现质量追溯与工艺优化闭环。

Image 3系列图像尺寸测量仪以“一键式”操作为核心,通过非接触成像、智能光源、多参数同步检测等技术,彻底解决冲压弹片“测不准、测不快、测不全”的痛点。

产品推荐

技术方案

MORE+您可能也对以下信息感兴趣

公司地址

公司地址

生产中心:广东省东莞市东城区柏洲边社区涌尾路68号

营销中心:东莞市松山湖高新区中集智谷产业园15栋

苏州办事处:苏州市工业园区唯新路60号启迪时尚科技城40栋

微信二维码

版权所有:东莞市普密斯精密仪器有限公司 ICP备案号:粤ICP备16046605号-4号 技术支持:誉新源科技

咨询POMEAS

咨询POMEAS  价格垂询

价格垂询  申请演示/测试

申请演示/测试  免费试用

免费试用  精准选型

精准选型  电话:400-168-8336

电话:400-168-8336 传真:+ 86-0769-22660867

传真:+ 86-0769-22660867 邮箱:marketing@pomeas.com

邮箱:marketing@pomeas.com