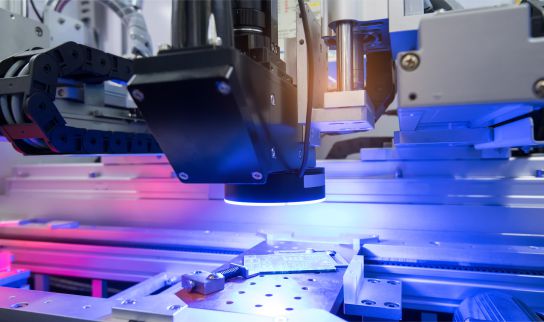

在半导体制造的精密世界中,晶圆表面的一个纳米级缺陷可能直接导致芯片良率下降,甚至引发整条产线停摆。传统显微检测技术受限于对焦速度、精度及接触式检测的污染风险,已难以满足先进制程对缺陷检测的严苛要求。而激光自动对焦显微系统凭借其非接触、微米/纳米级精度、实时动态对焦三大核心优势,正成为半导体行业提升良率、控制成本的关键工具。

一、非接触式检测:守护晶圆“零损伤”底线

半导体制造对晶圆表面洁净度的要求近乎苛刻。传统接触式检测工具(如探针)可能因机械摩擦引入划痕、静电或颗粒污染,导致晶圆报废。激光自动对焦显微系统采用共轴激光扫描技术,通过激光束在晶圆表面形成点光源,利用探测针孔接收反射光斑,全程无需物理接触。例如,在晶圆涂膜环节,系统可精准检测涂层厚度均匀性,避免因涂层缺陷导致的氧化失效,同时确保晶圆表面零损伤。

二、微米/纳米级精度:捕捉“隐形杀手”缺陷

随着芯片制程向3nm以下迈进,晶圆上的缺陷尺寸已逼近光学检测极限。激光自动对焦显微系统通过激光自聚焦算法与高精度运动控制模块,实现±0.1μm对焦精度,可清晰识别光刻胶残留、蚀刻不均匀等纳米级缺陷。在显影刻蚀监控中,系统能实时测量刻蚀深度与宽度偏差,确保晶体管沟道尺寸符合设计规范。某头部晶圆厂数据显示,引入该系统后,光刻环节的图案错位率降低,单片晶圆检测时间缩短。

三、实时动态对焦:破解“高速+高精”矛盾

半导体产线追求“零停机”运行,但传统显微镜在高速扫描时易因振动或晶圆翘曲失焦。激光自动对焦显微系统采用闭环反馈控制机制,通过激光传感器实时监测光斑形态变化,结合AI离焦量预测算法,在毫秒级时间内完成焦距补偿。例如,在芯片封装凸点检测环节,系统可同步追踪数百个凸点的高度与共面性,确保信号传输稳定性。某封装企业测试表明,该技术使凸点共面性检测效率提升,误判率下降。

四、行业应用场景拓展:从晶圆到终端的全链路覆盖

- 晶圆制造:涂膜均匀性检测、光刻胶厚度测量、蚀刻终点监控。

- 先进封装:3D堆叠芯片的层间对准、TSV通孔缺陷识别。

- 失效分析:芯片内部金属互连层的断裂定位、电迁移现象追踪。

激光自动对焦显微系统的进化,本质是半导体行业对“更小、更快、更可靠”的永恒追求。随着EUV光刻、GAA晶体管等新技术的普及,系统正向亚纳米级精度、多光谱融合检测方向突破。

产品推荐

技术方案

MORE+您可能也对以下信息感兴趣

公司地址

公司地址

生产中心:广东省东莞市东城区柏洲边社区涌尾路68号

营销中心:东莞市松山湖高新区中集智谷产业园15栋

苏州办事处:苏州市工业园区唯新路60号启迪时尚科技城40栋

微信二维码

版权所有:东莞市普密斯精密仪器有限公司 ICP备案号:粤ICP备16046605号-4号 技术支持:誉新源科技

咨询POMEAS

咨询POMEAS  价格垂询

价格垂询  申请演示/测试

申请演示/测试  免费试用

免费试用  精准选型

精准选型  电话:400-168-8336

电话:400-168-8336 传真:+ 86-0769-22660867

传真:+ 86-0769-22660867 邮箱:marketing@pomeas.com

邮箱:marketing@pomeas.com