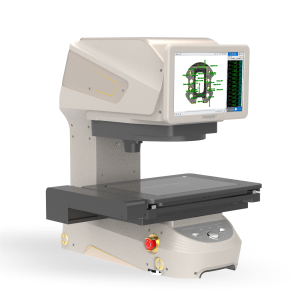

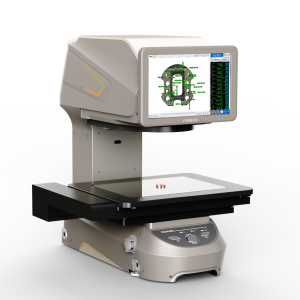

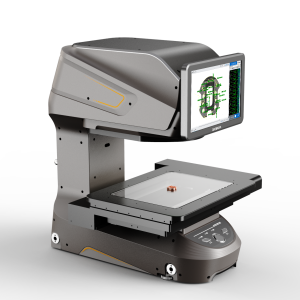

在精密制造领域,尺寸测量的准确性直接关系到产品质量与性能。随着工业4.0时代的到来,传统接触式测量方式已难以满足现代制造业对效率与精度的双重需求。普密斯Image3系列图像尺寸测量仪以其创新的双相机系统设计,在工业测量领域树立了新的技术标杆——双2000万像素工业相机及其配套光学系统,通过创新的"广视野+高精度"双模式设计,实现从宏观轮廓到微观细节的全方位精准测量。

图像尺寸测量仪(闪测仪)Image3系列的双相机设计理念

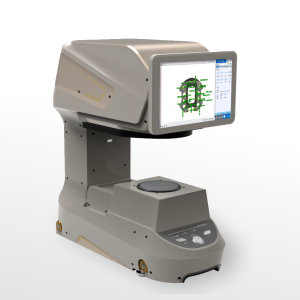

普密斯Image3系列图像尺寸测量仪代表了当前工业视觉测量领域的前沿技术水平,其独特的产品定位解决了传统测量设备长期存在的"视野与精度不可兼得"的技术困境。在精密制造、电子元件、珠宝加工和刀具检测等行业,测量需求往往呈现两极分化:一方面需要捕捉大型工件的整体轮廓,另一方面又要求对关键部位进行微米级精度的细致测量。传统设备受限于单相机架构,不得不在这两种需求间做出妥协,而Image3系列通过创新的双相机系统提供了完美解决方案。

双相机协同工作的设计哲学体现在硬件配置的每一个细节中。该系列配备的两台2000万像素高清工业相机并非简单的冗余设计,而是针对不同测量场景进行了专门优化。与传统机型相比,这一配置不仅将有效像素数提升了2倍,更重要的是通过像素级的协同工作,实现了测量精度与效率的质的飞跃。在珠宝加工行业,这一设计已被证明能够有效应对贵金属反光和宝石多折射面的挑战;而在刀具测量领域,则实现了刃口微米级缺陷的快速检出。

从技术演进的角度看,Image3系列的双相机设计标志着图像测量技术从"单一功能"向"场景自适应"的重要转变。测量仪内置的智能识别系统能够根据目标物的尺寸、复杂度和精度要求,自动切换最适合的成像模式。这种自适应能力不仅减少了操作人员的技术门槛,更通过优化测量路径显著提升了检测效率。在产品工艺日益复杂、生产节拍不断加快的现代工业环境中,Image3系列的双相机系统正重新定义着高精度尺寸测量的标准。

图像尺寸测量仪(闪测仪)2000万像素工业相机的技术内涵

普密斯Image3系列搭载的双2000万像素工业相机是其高精度测量能力的核心所在,这些相机采用先进的CMOS传感器技术,具有5472×3648的高分辨率,单个像素尺寸精细至2.4μm×2.4μm。这种大靶面、高分辨率的组合设计,确保了相机能够充分利用光学镜头的分辨率潜力,避免出现镜头分辨率被低像素传感器浪费的"瓶颈效应"。在具体性能表现上,这类高像素工业相机可达到6fps的采集帧率,动态范围高达65.5dB,信噪比为41.5dB,这些参数共同构成了高质量成像的基础。

像素与精度的关系在工业测量中极为关键。根据光学测量原理,系统分辨率=像元尺寸/光学放大倍率。以Image3系列的高精度模式为例,当使用25mm直径的专用相机配合适当倍率的远心镜头时,其理论像素精度可达1μm以下。这意味着即使是人类头发丝直径(约70μm)1/70的微小特征,系统也能清晰识别并准确测量。值得注意的是,实际测量精度还受到镜头质量、照明条件、算法处理等多方面因素影响,这也是为什么普密斯采用全套自主研发的光机电系统来确保各环节的最优匹配。

与传统500-1000万像素的工业相机相比,2000万像素相机在边缘检测能力上展现出明显优势。在测量复杂轮廓或细小边缘时,高像素相机提供的丰富图像细节能够显著降低算法插补误差。例如,在齿轮齿距测量中,齿顶和齿根的过渡区域往往只有几十个像素的宽度,高分辨率成像可以更准确地定位这些关键点的位置,避免传统测量中因像素不足导致的"阶梯效应"。Image3系列正是凭借这一优势,在齿轮、精密轴承等对形位公差要求严格的零部件检测中表现出色。

双模式测量系统:广视野与高精度的智能切换机制

普密斯Image3系列图像尺寸测量仪最具创新性的设计莫过于其可切换的双相机配置,该系统集成了φ100mm广视野相机和直径25mm高精度相机,通过智能化的硬件协同实现了"先整体后局部"的高效测量逻辑。这种设计理念源于对工业生产实际需求的深刻理解——在质量控制过程中,工程师既需要掌握工件的整体尺寸合规性,又必须确保关键功能部位的微观精度。传统方法往往需要多次装夹或更换设备,而Image3系列在一台仪器上实现了两种测量模式的无缝衔接。

广视野相机系统专为大尺寸工件的快速扫描而优化。φ100mm的大视野直径意味着单次成像可覆盖300×200mm的大范围工作区域,这对于汽车零部件、大型机械配件等产品的全尺寸测量极具价值。在光学设计上,广视野模式采用特殊的大口径远心镜头,有效消除了传统镜头在边缘区域存在的透视畸变问题,确保整个视野范围内的测量精度一致。配合2000万像素的高分辨率传感器,即使在大视野下,系统仍能保持足够高的像素密度来识别0.02mm级别的特征,满足大多数常规尺寸检测的需求。

当测量任务涉及微细结构或严格公差时,仪器可自动切换至高精度相机模式。直径25mm的专用相机配合高倍率远心镜头,可将系统光学放大倍率提升至0.375倍甚至更高(根据具体型号而定),此时单个像素对应的物方尺寸可精细至1μm以内。这种精度水平足以应对精密齿轮的齿形分析、刀具刃口的微观缺陷检测等挑战性任务。值得注意的是,高精度模式并非简单地进行数字放大,而是通过光学和硬件的整体升级实现的真实分辨率提升,因此能够避免数字变焦带来的图像模糊和信息损失。

两种模式的协同工作流程体现了Image3系列的智能化设计。在测量过程中,系统首先利用广视野相机快速定位工件位置并完成大部分常规尺寸的测量,然后通过图像分析自动识别需要高精度复核的区域,引导测量平台将这些部位移动至高精度相机的视野中心。这种"先普查后重点"的工作方式不仅保证了测量精度,还大幅减少了不必要的局部高精度扫描,使整体测量时间缩短50%以上。在刀具测量案例中,这种智能切换机制已证明可将检测效率从传统的15-20分钟/件提升至5分钟/件以内,同时提供更全面的质量数据。

应用示例一:刀具行业

在刀具制造行业,传统接触式测量方法不仅效率低下,而且难以获取完整的刃口轮廓数据。图像尺寸测量仪(闪测仪)通过广视野相机快速定位刀具位置,再切换至高精度相机测量刃口圆弧半径、后角等关键参数,实现了"一键式"全面检测,将测量时间压缩至毫秒级,同时精度达到±3μm以内。

应用示例二:珠宝行业

图像尺寸测量仪(闪测仪)在这一领域表现出色,其独创的光学补偿算法能够自动校正不同材质的反光特性。当检测钻石镶嵌位置时,广视野相机先确定戒托整体尺寸,高精度相机随后对每颗钻石的镶嵌爪进行微米级测量,确保对称性和均匀度。对于表面反光强烈的黄金或铂金部件,系统可通过偏振光附件消除镜面反射干扰,清晰成像金属表面的微观划痕或焊接缺陷。

应用示例三:电子元器件

图像尺寸测量仪(闪测仪)的双相机配置解决了传统测量仪难以兼顾PCB板整体尺寸与微型元件细节的问题。广视野模式可一次性扫描最大300×200mm的电路板,快速测量外形尺寸和连接器位置;自动切换至高精度模式后,又能精确测量0402甚至0201封装的微型贴片元件的位置偏移和焊点形态。

应用示例四:大型机械零件检测

图像尺寸测量仪(闪测仪)的广视野模式配合自动拼接算法,可快速获取大型工件(如汽车变速箱壳体)的完整尺寸数据,而高精度模式则用于测量齿轮轴承座等关键部位的形位公差。

产品推荐

技术方案

MORE+您可能也对以下信息感兴趣

免费咨询服务

让我们来帮助您找到适合您项目的解决方案!

咨询POMEAS

咨询POMEAS  价格垂询

价格垂询  申请演示/测试

申请演示/测试  免费试用

免费试用  精准选型

精准选型  电话:400-168-8336

电话:400-168-8336 传真:+ 86-0769-22660867

传真:+ 86-0769-22660867 邮箱:marketing@pomeas.com

邮箱:marketing@pomeas.com 公司地址

公司地址