轴承作为机械传动的核心部件,其几何尺寸精度直接影响设备运行稳定性、寿命及传动效率。精准测量轴承关键尺寸,需明确测量指标、选择适配设备,并严格遵循标准化操作流程。

一、轴承测量需求

1. 内圈尺寸(d):轴承内圈内孔的公称直径,是与轴(转轴)配合的关键尺寸。用于确保内圈与轴的过盈/过渡配合,避免运行时 “打滑” 或 “卡死”。

2. 外圈尺寸(D):轴承外圈外圆的公称直径,是与轴承座配合的关键尺寸。保证外圈与轴承座的间隙/过渡配合,平衡安装便利性与运行稳定性。

3. 宽度(B/T):轴承沿轴线方向的整体厚度。适配设备的轴向安装空间,避免轴向间隙过大导致振动或异响。

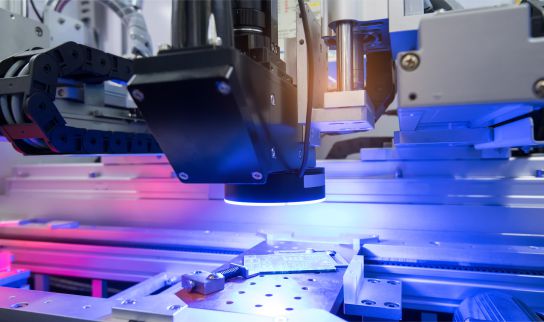

二、测量设备:普密斯图像测量仪

1. 超高精度:测量精度可达2.5μm(微米),远高于传统卡尺(精度 0.02mm)、千分尺(精度 0.001mm),满足精密轴承(如 P5、P4 级)的测量要求;

2. 一键式高效测量:通过预先编程,可自动识别轴承内圈、外圈、宽度的测量靶点,无需人工逐点校准,大幅减少操作误差与测量时间;

3. 非接触式测量:采用光学成像原理,避免传统接触式测量(如千分尺)对轴承表面(尤其是精密滚道)的划伤或挤压变形;

4. 数据自动化处理:可自动记录测量数据(如内径最大值 / 最小值、外径圆度偏差),生成报表并导出,便于质量追溯与统计分析。

适合批量轴承检测(如生产线抽检、出厂质检)、高精度轴承(如机床主轴轴承、汽车变速箱轴承)的尺寸验证,也可兼容不同类型轴承(深沟球轴承、圆柱滚子轴承、角接触球轴承)的测量需求。

三、精准测量的关键操作步骤

阶段 1:前期准备(确保测量基准准确)

① 设备校准:开启设备后,使用标准量块(如 10mm、20mm、50mm 高精度量块)对测量仪进行 “线性校准”,确保 X 轴、Y 轴(平面方向)、Z 轴(高度方向)的测量精度符合 2.5μm 标准;清洁测量平台与光学镜头,避免灰尘、油污影响成像清晰度(可用无尘布蘸无水乙醇轻轻擦拭)。

② 轴承预处理:去除轴承表面的防锈油、杂质(可用压缩空气吹净表面灰尘);若轴承为新件,需确认其未受运输挤压变形;若为返修件,需清理表面磨损碎屑,避免误判尺寸偏差。

阶段 2:测量程序编程(仅首次测量需执行)

① 放置标准轴承:将同型号的标准轴承(已知准确尺寸的校准件)放置在测量平台中心,确保轴承轴线与平台平面垂直(可用直角尺辅助定位)。

② 设定测量靶点:启动图像测量软件,调整镜头焦距,使轴承内圈、外圈、宽度边缘清晰成像;手动选取 “内径测量点”(沿内孔圆周均匀选取 4-6 个点,覆盖不同象限)、“外径测量点”(同内径逻辑,避免在同一径向线上)、“宽度测量点”(沿宽度两端面各选 2 个对称点);软件自动计算标准轴承的内径、外径、宽度理论值,并保存为 “测量模板”,完成编程。

阶段 3:批量 “一键式测量”(核心操作)

① 放置待测轴承:将待测轴承替换标准件,放置在测量平台的同一定位区域(可通过平台上的定位销、刻度线辅助对齐,确保每次放置位置一致)。

② 启动一键测量:点击软件 “一键测量” 按钮,设备自动移动镜头,按预设模板采集内圈、外圈、宽度的图像数据;软件实时计算尺寸偏差(如内径实际值与公称值的差值、外径圆度误差),并在界面显示 “OK/

NG” 判定(需提前设定公差范围)。

③ 数据记录与追溯:测量完成后,软件自动保存单组数据,可批量导出为 Excel/CSV 格式,记录轴承编号、测量时间、尺寸数值;若出现不合格件,标记后单独存放,后续分析偏差原因(如加工刀具磨损、热处理变形)。

阶段 4:测量后校验(确保设备稳定性)

每测量 50-100 件轴承后,需重新放置标准轴承进行 “校验”,确认测量仪精度未漂移;每日测量结束后,关闭设备前,再次清洁平台与镜头,覆盖防尘罩,避免设备受潮。

产品推荐

技术方案

MORE+您可能也对以下信息感兴趣

公司地址

公司地址

生产中心:广东省东莞市东城区柏洲边社区涌尾路68号

营销中心:东莞市松山湖高新区中集智谷产业园15栋

苏州办事处:苏州市工业园区唯新路60号启迪时尚科技城40栋

微信二维码

版权所有:东莞市普密斯精密仪器有限公司 ICP备案号:粤ICP备16046605号-4号 技术支持:誉新源科技

咨询POMEAS

咨询POMEAS  价格垂询

价格垂询  申请演示/测试

申请演示/测试  免费试用

免费试用  精准选型

精准选型  电话:400-168-8336

电话:400-168-8336 传真:+ 86-0769-22660867

传真:+ 86-0769-22660867 邮箱:marketing@pomeas.com

邮箱:marketing@pomeas.com